Ter um claro planejamento, programação e controle de tudo que é produzido é essencial em qualquer segmento industrial. Para isso, saber o cálculo de produção por hora ou por minuto é bastante importante. Ele permite entender melhor o valor da hora, e como é possível melhorar.

Sem dúvidas, este é um tipo de cálculo que irá auxiliar a empresa a entender os resultados de suas máquinas, gerar insights estratégicos e tomar decisões mais assertivas.

Entenda como calcular a produção por hora de um maquinário e veja qual é a sua importância dentro do ambiente industrial.

O que é o cálculo de produção por hora na indústria?

De forma geral, toda indústria tem como propósito produzir produtos em larga escala. Para isso, há o uso de máquinas e equipamentos, responsáveis por realizar essa produção.

Mas, para planejar e controlar essa produção, as indústrias adotam a métrica de capacidade produtiva.

Basicamente, essa métrica se refere ao limite de produtos que uma indústria consegue produzir com os recursos disponíveis por determinado período de tempo.

Ou seja, se a sua indústria consegue fabricar 50 componentes por dia em plena eficiência, sua capacidade produtiva é de 350 componentes por semana.

No entanto, um erro comum é imaginar que quanto maior a capacidade produtiva, melhor.

Não é bem assim, porque a capacidade produtiva precisa estar totalmente alinhada com a sua demanda.

Dessa forma, a indústria irá alcançar melhor custo-benefício e não terá problemas com falta de estoque e/ou excesso de estoque, nem com a redução da qualidade do produto.

Saiba mais: CMV (Custo das Mercadorias Vendidas): saiba o que é e aprenda a calcular corretamente

Como calcular a produção por hora de uma indústria?

Para calcular a capacidade produtiva de uma indústria, alguns são os fatores que devem ser considerados. Vamos falar sobre cada um deles separadamente.

1. Produção por tempo

Este é o primeiro passo deste cálculo. Ela corresponde à necessidade de quantificar o número de unidades que saem da linha de produção em determinado período de tempo, seja por minuto ou por hora.

2. Tempo produtivo

Essa segunda etapa é o resultado da multiplicação do processo anterior (produção por tempo) pelo tempo de trabalho em si (carga horária necessária para a produção).

O ideal é que seja calculado o dia de produção. Este dia, geralmente, é de 8 horas trabalhadas, mas o número vai depender do período trabalhado, levando em consideração os turnos.

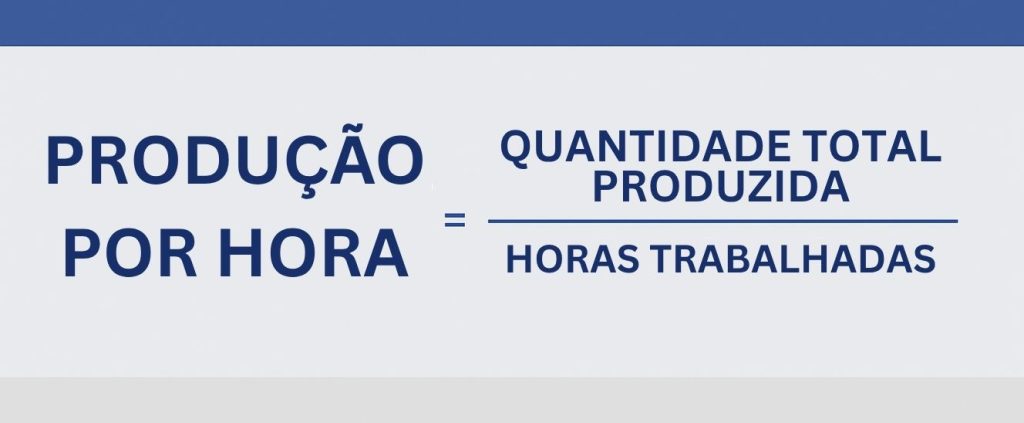

Confira abaixo a fórmula para calcular a produção por hora:

Por exemplo: se a produção por tempo de um componente corresponder a 10 unidades por hora, o tempo produtivo será de 80 unidades/dia (10 x 8 horas trabalhadas = 80).

Além disso, é importante ressaltar que este é o número de unidades produzidas de forma contínua, sem levar em consideração as interrupções da produção, como o almoço dos funcionários e as paradas por falhas e manutenção do maquinário.

3. Interrupções da produção

Como é praticamente impossível manter uma máquina trabalhando um dia inteiro de trabalho a pleno vapor, medir o quanto do tempo de trabalho diário não é revertido em produtividade é fundamental para um cálculo mais assertivo.

Neste cálculo, considere, primeiro, as perdas já calculadas, como intervalos para troca de turno e as manutenções agendadas. Isso vai compor a produtividade efetiva da empresa.

Em seguida, acompanhe as perdas não calculadas, como funcionários ausentes, paradas por falta de matéria-prima/insumos e falhas inesperadas no maquinário. Tire uma média e use-a para calcular a capacidade produtiva total.

Veja também: Controle de estoque industrial: quais são os tipos e como ter uma gestão eficiente?

4. Cálculo da eficiência

Este é um cálculo que serve para descobrir o quão eficiente está a produção industrial de uma máquina ou da fábrica. Para chegar a um resultado, basta dividir a produção por tempo pelo tempo produtivo.

Veja um exemplo do cálculo de eficiência para ficar mais claro:

Digamos que o resultado da produção por tempo da sua empresa foi de 10 unidades/hora. Este número deve ser multiplicado por 8 horas por dia (tempo produtivo). Dessa forma: 10 x 8 = 80 => o tempo produtivo.

Já as perdas planejadas correspondem a 2 horas por dia (englobando troca de colaboradores e tempo de almoço, por exemplo) – um período que poderia ser usado para produzir mais 20 unidades. Portanto: 80 – 20 = 60 => a produção planejada.

Por fim, é preciso acrescentar a média das perdas não calculadas. Digamos que os problemas comuns levam 1 hora para serem resolvidos: 60 – 10 = 50 => número equivalente à produção efetiva.

Para chegar ao cálculo da eficiência total final, basta dividir os resultados: 50/60 = 0,83.

Com este cálculo, é conhecida a capacidade produtiva da empresa em determinado período de tempo, considerando todos os recursos disponíveis.

Este resultado ajuda a perceber se a indústria está realmente trabalhando de acordo com o seu potencial ou se há gargalos que exigem adequações e melhorias.

Veja também: O que é CPV (Custos dos Produtos Vendidos) e como calcular?

Quais são os benefícios do cálculo de produção por hora?

Em qualquer indústria, o cálculo de produtividade por hora é uma ótima forma para que gestores conheçam a eficiência operacional das máquinas e consequentemente da indústria como um todo. A partir disso é possível conquistar alguns benefícios:

| Benefício | Descrição |

|---|---|

| Tomada de decisões mais assertivas | Permite a tomada de decisões mais assertivas. |

| Gestão de estoque eficiente | Ajuda na manutenção dos níveis ideais de estoque, evitando o excesso ou a falta de materiais e produtos utilizados. Consequentemente, a gestão de materiais pode ser melhorada. |

| Melhoria na produtividade | Melhora a rotina de trabalho e a produtividade dos colaboradores. |

| Uso eficiente de materiais | Permite que todo tipo de indústria utilize melhor os materiais e insumos utilizados pela produção. |

| Alinhamento entre setores | Auxilia na elaboração de um planejamento mais eficaz e permite um melhor alinhamento entre os setores comercial, financeiro e de produção para atender demandas e adequar a produção. |

| Metas mais realistas | Permite que metas mais assertivas sejam definidas para o setor de vendas e produção. |

Ou seja, calcular a produção (por hora e por minuto) representa um fator preponderante para que todas as equipes de trabalho consigam entender melhor a própria fábrica e assim atender às necessidades de seus clientes.

Aproveite e se inscreva na nossa newsletter gratuita!

Agora que você sabe tudo sobre o cálculo de produção por hora, fique por dentro de tudo o que acontece no setor industrial de metal-mecânica, continue acompanhando A Voz da Indústria, o portal de conteúdo das feiras EXPOMAFE e FEIMEC.