O desperdício na produção industrial afeta diretamente a lucratividade e a competitividade das empresas. Processos ineficientes, movimentações desnecessárias e retrabalho aumentam os custos e diminuem a produtividade.

Segundo o Instituto Brasileiro de Geografia e Estatística (IBGE), a produção industrial nacional caiu 0,6% em novembro de 2024, acumulando uma perda de 0,8% nos últimos dois meses, indicando desafios na eficiência produtiva.

Para combater esse problema, indústrias ao redor do mundo implementam estratégias como Lean Manufacturing, Kaizen e Gestão da Qualidade Total. Essas metodologias ajudam a reduzir desperdícios, otimizar o uso de recursos e melhorar a eficiência energética, garantindo maior competitividade no mercado.

Este artigo apresenta os principais tipos de desperdícios industriais e estratégias práticas para eliminá-los, permitindo que sua indústria reduza custos e melhore a produtividade.

O que é desperdício na produção industrial e como identificá-lo?

Identificar a raiz do desperdício é o primeiro passo para mudar esse cenário. A redução da lucratividade, por exemplo, é um dos sinais mais evidentes de que é necessário combater o desperdício na indústria.

É fundamental analisar cada processo e elo da cadeia produtiva, pois podem existir gargalos, erros, redundâncias e outros problemas que drenam os recursos da empresa e geram perdas.

Assim como a queda na lucratividade serve de alerta, a produção excessiva, que sobrecarrega os estoques, também exige reavaliação.

Além disso, a movimentação interna de mercadorias mal planejada, os altos índices de retrabalho e os atrasos no cumprimento de contratos são outros indícios a serem considerados. Parte desses processos pode precisar de ajustes para minimizar o desperdício na indústria.

Veja também: Caminhos para inovação da indústria brasileira em 2025

Quais são os 9 tipos de desperdício na produção industrial?

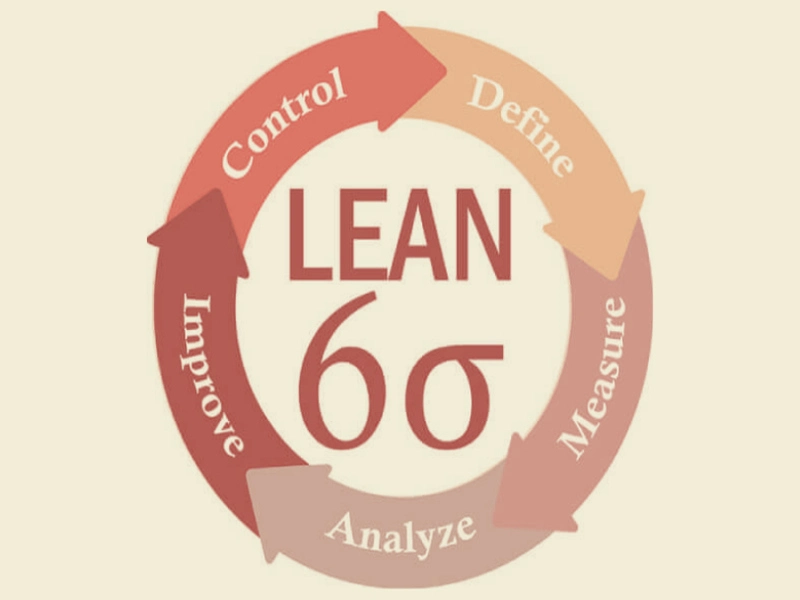

A metodologia Lean Manufacturing identifica nove tipos principais de desperdícios que ocorrem em processos produtivos. Estes desperdícios podem estar ocultos no dia a dia da fábrica, mas afetam diretamente a eficiência operacional e a rentabilidade do negócio.

1. Superprodução

A superprodução ocorre quando se produz além da demanda real do cliente, resultando em estoques excessivos e aumento dos custos de armazenamento. Esse tipo de desperdício pode levar à obsolescência de produtos e à necessidade de descontos para escoar o excedente.

Para evitar a superprodução, é essencial alinhar a produção à demanda real, implementando sistemas como o Just-in-Time, que visa produzir apenas o necessário no momento certo, reduzindo a necessidade de grandes estoques e aumentando a flexibilidade da produção.

A adoção de ferramentas de previsão de demanda e a comunicação constante com o setor de vendas também são práticas recomendadas.

2. Tempo de Espera

O tempo de espera refere-se aos períodos em que os funcionários ou máquinas ficam ociosos devido a atrasos em etapas anteriores do processo produtivo.

Esses atrasos podem ser causados por falhas na programação, falta de materiais ou problemas de manutenção, resultando em ineficiências e aumento dos custos operacionais.

Para mitigar esse desperdício, é importante realizar uma análise detalhada do fluxo de trabalho, identificando e eliminando gargalos.

A implementação de técnicas como o balanceamento de linha e a manutenção preventiva de equipamentos pode ajudar a reduzir os tempos de espera.

3. Transporte Ineficiente

O transporte ineficiente ocorre quando há movimentação desnecessária de materiais ou produtos dentro da fábrica, sem que isso agregue valor ao produto final. Isso pode ser resultado de um layout inadequado ou de processos mal planejados, aumentando o tempo de produção e os custos logísticos.

Para reduzir esse tipo de desperdício, é fundamental otimizar o layout da planta, posicionando máquinas e estações de trabalho de maneira que minimize a movimentação. A implementação de sistemas de transporte automatizados e a revisão dos fluxos de trabalho também podem contribuir para a eficiência.

4. Processos Ineficientes

Processos ineficientes envolvem etapas que não agregam valor ao produto ou serviço, resultando em consumo desnecessário de tempo e recursos. Retrabalhos, inspeções excessivas ou procedimentos redundantes poderiam ser simplificados ou eliminados.

A análise de valor é uma ferramenta eficaz para identificar e eliminar processos ineficientes. Ao mapear cada etapa da produção, é possível determinar quais atividades são essenciais e quais podem ser modificadas ou removidas.

A implementação de práticas de melhoria contínua, como o Kaizen, também auxilia na otimização dos processos produtivos.

5. Estoques Excessivos

Manter estoques além do necessário resulta em capital parado, aumento dos custos de armazenagem e risco de obsolescência dos produtos. Estoques elevados podem mascarar problemas na produção, como falhas na previsão de demanda ou ineficiências na cadeia de suprimentos.

A implementação do sistema Just-in-Time ajuda a alinhar a produção com a demanda real, reduzindo a necessidade de grandes estoques.

Além disso, a gestão eficiente do estoque, com monitoramento constante e uso de ferramentas de previsão, permite ajustar os níveis de inventário de acordo com as necessidades do mercado.

6. Movimentação Desnecessária

Deslocamentos supérfluos de pessoas, equipamentos ou materiais dentro da fábrica, que não agregam valor ao produto, podem aumentar o tempo de produção, causar fadiga nos funcionários e elevar o risco de acidentes.

Para minimizar esse desperdício, é importante analisar o layout da planta e os fluxos de trabalho, buscando maneiras de simplificar e reduzir as movimentações.

A adoção de princípios de ergonomia e a automação de processos podem contribuir para a redução de movimentos desnecessários, aumentando a eficiência operacional.

7. Defeitos e Retrabalho

Defeitos nos produtos levam à necessidade de retrabalho ou descarte, resultando em desperdício de materiais, tempo e recursos. Além disso, produtos defeituosos podem comprometer a satisfação do cliente e a reputação da empresa no mercado.

A implementação de sistemas de controle de qualidade, como a Gestão da Qualidade Total e o Six Sigma, auxilia na identificação e eliminação de causas de defeitos.

Investir em treinamento para os funcionários e na manutenção preventiva de equipamentos também contribui para a redução de erros e retrabalhos.

8. Desperdício do Conhecimento de Profissionais

Não aproveitar plenamente as habilidades e conhecimentos dos funcionários resulta em perda de potencial para melhorias e inovações nos processos.

Esse cenário pode ocorrer devido à falta de treinamento, comunicação inadequada ou uma cultura organizacional que não valoriza a contribuição dos colaboradores.

Leia também: Cultura Organizacional e sua importância na Indústria 4.0

Quando as sugestões e experiências dos funcionários não são consideradas, a empresa perde oportunidades de otimizar processos e aumentar a eficiência. Além disso, a desvalorização do capital humano pode levar à desmotivação e à alta rotatividade de pessoal, impactando negativamente a produtividade.

Para mitigar esse desperdício, é fundamental implementar programas de capacitação contínua e criar canais de comunicação que incentivem a participação ativa dos colaboradores. A adoção de práticas como círculos de qualidade e reuniões de brainstorming pode ser eficaz.

9. Uso Ineficiente de Energia e Matérias-Primas

O consumo excessivo de energia elétrica, água e outros recursos naturais, bem como a utilização inadequada de matérias-primas, resulta em sobras ou resíduos desnecessários.

Além de aumentar os custos operacionais, esse desperdício contribui para impactos ambientais negativos, afetando a sustentabilidade da empresa.

Para combater esse tipo de desperdício, é essencial implementar práticas de eficiência energética, como a manutenção regular de equipamentos e a utilização de tecnologias mais eficientes.

A gestão adequada de matérias-primas pode ser alcançada por meio de técnicas como o planejamento de produção baseado na demanda real e a reciclagem de resíduos sempre que possível.

Dicas para evitar o desperdício na produção industrial

Para aumentar a eficiência da produção industrial e reduzir desperdícios, é essencial adotar estratégias bem estruturadas que melhorem a produtividade e a qualidade dos processos.

Medidas como a produção enxuta, automação e otimização da cadeia de suprimentos garantem maior controle operacional, redução de custos e uso inteligente de recursos.

A seguir, confira nove práticas indispensáveis para tornar a produção mais eficiente e sustentável.

1. Produção Enxuta (Lean Manufacturing)

A Produção Enxuta, ou Lean Manufacturing, é uma filosofia de gestão que busca eliminar atividades que não agregam valor ao produto final, reduzindo desperdícios e aumentando a eficiência operacional.

Ao focar na otimização dos processos, essa abordagem permite que as empresas entreguem produtos de alta qualidade com menor custo e tempo de produção.

2. Melhoria Contínua

A implementação de uma cultura de melhoria contínua envolve a adoção de práticas que buscam aperfeiçoar constantemente os processos produtivos.

Esse objetivo pode ser alcançado por meio de metodologias como o Kaizen, que incentiva a participação de todos os colaboradores na identificação de oportunidades de melhoria e na implementação de mudanças graduais que resultam em otimização da produção.

3. Just-in-Time

O sistema Just-in-Time (JIT) visa alinhar a produção à demanda real, produzindo apenas o necessário no momento certo. Essa abordagem reduz a necessidade de manter grandes estoques, diminui os custos de armazenagem e otimiza o fluxo de produção, garantindo maior flexibilidade e capacidade de resposta às demandas do mercado.

4. Análise de Valor

A Análise de Valor é uma técnica que consiste em avaliar cada etapa do processo produtivo para identificar atividades que não agregam valor ao produto final. Ao eliminar ou simplificar essas etapas desnecessárias, a empresa pode reduzir custos, aumentar a eficiência e melhorar a qualidade do produto.

5. Gestão da Qualidade Total e Six Sigma

A Gestão da Qualidade Total (TQM) e a metodologia Six Sigma são abordagens que visam minimizar defeitos e retrabalho nos processos produtivos.

Enquanto a TQM foca na melhoria contínua da qualidade em todas as áreas da organização, o Six Sigma utiliza ferramentas estatísticas para identificar e eliminar causas de variação e defeitos, garantindo produtos de alta qualidade.

Confira: Manufatura inteligente: a longa jornada de implantação da indústria 4.0

6. Minimização de Resíduos e Sustentabilidade Industrial

Adotar práticas sustentáveis na gestão de resíduos é essencial para reduzir o impacto ambiental e promover a eficiência operacional.

A implementação de estratégias como a economia circular, que busca reutilizar materiais e recursos, contribui para a minimização de resíduos e para a sustentabilidade da indústria.

7. Automação Industrial e Tecnologia

A incorporação de tecnologias avançadas e automação nos processos produtivos permite a redução de falhas humanas e a melhoria da precisão das operações.

Sistemas automatizados podem monitorar e controlar processos em tempo real, aumentando a eficiência, reduzindo desperdícios e melhorando a qualidade do produto final.

8. Eficiência Energética e Uso de Recursos

Implementar práticas para reduzir o consumo energético na indústria é fundamental para diminuir custos operacionais e o impacto ambiental.

Medidas como a manutenção preventiva de equipamentos, o uso de tecnologias energeticamente eficientes e a otimização do uso de recursos naturais contribuem para uma produção mais sustentável e econômica.

9. Otimização da Cadeia de Suprimentos

A eficiência na gestão da cadeia de suprimentos reduz desperdícios logísticos e melhora a gestão de materiais.

Ao otimizar processos de compra, transporte e armazenamento, a empresa pode diminuir custos, evitar excessos de estoque e garantir que os materiais certos estejam disponíveis quando for necessário, aumentando a eficiência operacional.

A redução de desperdício na produção industrial é um dos principais desafios das empresas modernas. Implementar Lean Manufacturing, Kaizen, automação e eficiência energética pode trazer ganhos financeiros e sustentáveis, aumentando a competitividade no mercado.

Gostou do conteúdo sobre como diminuir o desperdício na produção industrial? Continue acompanhando mais informações e tendências sobre o setor metal-mecânico com A Voz da Indústria, o portal de conteúdo das feiras EXPOMAFE e FEIMEC.

Leia também

- Setores industriais do Brasil: Conheça os principais e suas características

- O que foram as revoluções industriais? Caminhos e mudanças até a Indústria 4.0

- 7 tipos de indústrias, características e o cenário industrial no Brasil

- PCP: o que é o Planejamento e Controle da Produção?

- EPC: a importância do equipamento de proteção coletiva e os tipos mais utilizados

- Mercado Livre de Energia: Quais são as vantagens e cuidados na migração?

- Guia da Governança Corporativa para a Indústria

- Exportação de máquinas brasileiras: desafios e oportunidades no mercado internacional

- Inteligência Artificial na previsão de falhas industriais: Como funciona?

- O que é governança ambiental e por que ela importa para a indústria?

Tags