Gerenciar uma fábrica nos dias de hoje é uma tarefa de alta complexidade. A indústria moderna, impulsionada pela competitividade global e pela velocidade das mudanças tecnológicas, exige que cada decisão seja precisa e baseada em dados concretos, como os indicadores de produção industrial.

Nesses ambientes, gerenciar a produção sem o uso de indicadores é como pilotar um avião no escuro. Pode-se até alcançar o destino, mas o risco de colisão e a ineficiência do percurso são enormes.

A “dor” de muitos gestores é justamente a paralisia diante de uma vasta quantidade de informações. Há dados sobre tudo: máquinas, matéria-prima, funcionários, custos. A questão não é mais a falta de dados, mas sim a dificuldade de transformar essa avalanche de informações em conhecimento acionável.

É nesse ponto que entram os indicadores de produção industrial, que funcionam como a bússola para a gestão. Eles fornecem a clareza, o direcionamento e a visão quantitativa necessária para otimizar processos, reduzir custos e, em última análise, impulsionar o crescimento.

Este guia foi elaborado para ser um mergulho profundo não apenas nos “quais”, mas também nos “porquês” e “comos” da gestão de indicadores, transformando a medição em um motor de excelência operacional.

O que são KPIs e para que servem?

A sigla KPI, do inglês Key Performance Indicator, ou Indicador-Chave de Desempenho em português, tornou-se um termo onipresente no universo corporativo. No entanto, a importância estratégica dos indicadores de produção industrial muitas vezes é subestimada no setor.

Compreender o que realmente define um KPI e qual a sua finalidade é o primeiro passo para uma gestão de produção eficaz.

Saiba mais: Setores industriais do Brasil: Conheça os principais e suas características

Qual a diferença entre KPIs e métricas?

A distinção entre métrica e KPI é fundamental e vai além de uma simples questão de nomenclatura. Métricas são, essencialmente, dados brutos e medidas quantitativas que fornecem informações sobre o desempenho geral de uma operação, sem focar em uma área específica.

Um exemplo de métrica seria o número total de peças produzidas em um dia ou a quantidade de energia consumida em uma semana. Embora úteis, esses dados por si só não fornecem um contexto estratégico. Eles podem indicar um número, mas não a sua relevância ou o que ele significa para os objetivos de negócio.

Um KPI, por outro lado, é uma métrica que foi estrategicamente selecionada para ser um ponto de referência crítico. Ele é definido pelos gestores com o objetivo de acompanhar e medir o progresso em relação a uma meta ou a um conjunto de metas.

Por exemplo, o número de peças produzidas é uma métrica. Mas se a meta da empresa é aumentar a eficiência da linha de produção em 10% no próximo trimestre, o indicador “Produtividade por Hora da Linha X” se torna um KPI.

A transição de métrica para um dos indicadores de produção industrial é um ato de gestão estratégica, que filtra o ruído e direciona o foco da liderança e das equipes para os objetivos que são verdadeiramente críticos para a saúde do negócio.

Veja também: Cálculo de produção por hora: Como calcular e qual a importância da métrica?

Qual o papel do KPI na indústria?

Na prática, os KPIs servem como uma bússola para guiar as decisões gerenciais. Eles transformam a visão e a missão de uma empresa em metas claras e mensuráveis, tornando o desempenho mais fácil de ser comunicado a todos os níveis hierárquicos, do chão de fábrica aos escritórios da alta gestão.

As funções primárias dos KPIs na indústria incluem:

| Benefício | Descrição |

|---|---|

| Avaliação e monitoramento | Os indicadores permitem acompanhar o progresso em relação a metas predefinidas. |

| Identificação de gargalos | Através da análise dos KPIs, os gestores podem identificar precocemente problemas operacionais e áreas de ineficiência que precisam ser otimizadas. A falta de controle sobre os processos e a ausência de informações confiáveis podem comprometer seriamente o orçamento e o fluxo de caixa de uma empresa. |

| Otimização de processos e redução de custos | Ao identificar desperdícios e ineficiências, os KPIs se tornam a base para otimizar o uso de recursos, reduzir custos operacionais e minimizar desperdícios de materiais. |

O monitoramento adequado dos indicadores tem um impacto direto e positivo nos resultados de uma indústria. De acordo com um estudo da Aberdeen Group, empresas que utilizam indicadores de desempenho industrial têm, em média, 18% mais eficiência operacional do que aquelas que não os utilizam.

Confira: Aprenda a calcular a capacidade produtiva de uma indústria metalmecânica

Quais são os principais indicadores de produção industrial?

Existem centenas de indicadores de produção industrial que uma fábrica pode monitorar. A seguir, destacamos os mais importantes, agrupados por sua função principal na cadeia de produção.

1. OEE (Overall Equipment Effectiveness)

O OEE, ou Eficiência Geral do Equipamento, é amplamente considerado o indicador mais fundamental da indústria de manufatura. Ele fornece uma visão abrangente da eficácia de um equipamento, linha de produção ou planta industrial, revelando a porcentagem de tempo de produção que é realmente produtiva.

Uma pontuação de 100% no OEE representa uma produção perfeita, com o equipamento funcionando sem paradas, na velocidade máxima e produzindo apenas peças de boa qualidade.

A força do OEE reside no fato de que ele não é um simples número, mas sim um diagnóstico composto que direciona a atenção do gestor para a causa-raiz de qualquer problema. Ele é o resultado da multiplicação de três fatores-chave: Disponibilidade, Performance e Qualidade.

Quais são os três componentes da OEE?

- Disponibilidade: Este fator mede o tempo de produção real em comparação com o tempo de produção planejado. Ele considera as paradas, sejam elas programadas (manutenção, setup) ou não planejadas (quebras, falhas). Uma baixa disponibilidade sinaliza problemas de manutenção e falta de confiabilidade do equipamento, indicando a necessidade de revisão do plano de manutenção.

- Performance: A performance avalia a velocidade de produção do equipamento em relação à sua velocidade máxima teórica. Este componente leva em conta fatores como pequenas paradas, lentidão e tempo ocioso. Uma baixa pontuação de performance pode indicar gargalos operacionais ou a necessidade de otimizar a velocidade da linha de produção.

- Qualidade: Este fator mede a proporção de produtos “bons” que são fabricados em relação ao total de unidades produzidas, excluindo itens defeituosos ou que necessitam de retrabalho. Um índice de qualidade baixo aponta para problemas nos processos de fabricação ou na matéria-prima, exigindo uma análise detalhada para garantir que os produtos atendam ou superem as expectativas do cliente.

A beleza do OEE é sua capacidade de transformar uma única métrica em um roteiro de ação. Um OEE baixo não é o fim da história; ele é o ponto de partida para a investigação, guiando os gestores para a área específica (disponibilidade, performance ou qualidade) onde a melhoria trará o maior impacto.

2. Produtividade e Tempo de Ciclo

Enquanto o OEE fornece uma visão geral da eficácia do equipamento, a produtividade e o tempo de ciclo dão a batida da linha de produção.

- Produtividade: É um dos KPIs mais fundamentais e mede a capacidade de produção de uma máquina, linha ou fábrica em um período específico.

- Tempo de ciclo: Este indicador mede o tempo médio necessário para produzir uma única unidade do produto, do início ao fim do processo. Ele pode ser usado para analisar a eficiência geral em uma escala macro ou para identificar ineficiências em micro escala, como gargalos em uma etapa específica do processo.

Embora relacionados, os dois indicadores não são a mesma coisa. A produtividade é uma medida de volume, enquanto o tempo de ciclo é uma medida de eficiência.

É possível ter alta produtividade com um tempo de ciclo lento se a linha de produção for longa e contínua, mas a otimização real ocorre quando o tempo de ciclo é reduzido, permitindo a produção de mais unidades no mesmo período, o que resulta em um aumento da produtividade.

O desempenho da produção está intrinsecamente ligado à saúde dos equipamentos e à qualidade dos produtos. Os indicadores de manutenção e qualidade fornecem dados cruciais para essa avaliação.

3. MTBF e MTTR

Estes dois indicadores são a dupla dinâmica da manutenção industrial.

- MTBF (Mean Time Between Failures): O Tempo Médio Entre Falhas mede a confiabilidade de um equipamento, ou seja, a frequência com que ele precisa de reparo. Um MTBF alto indica um equipamento robusto e um plano de manutenção preditiva eficaz.

- MTTR (Mean Time to Repair): O Tempo Médio para Reparo mede a eficiência da equipe de manutenção para corrigir uma falha. Um MTTR baixo indica uma equipe ágil e bem treinada.

Juntos, o MTBF e o MTTR impactam diretamente a disponibilidade, um dos três pilares do OEE, e são essenciais para otimizar o tempo de downtime dos equipamentos.

4. Taxa de retrabalho e desperdício

Esses indicadores quantificam a porcentagem de produtos que precisam ser refeitos ou que são descartados. Eles estão diretamente ligados ao componente de Qualidade da produção e servem para identificar os motivos de retrabalho e a ineficiência geral, resultando na diminuição de custos.

5. OTIF (On-Time In-Full)

O OTIF (On-Time In-Full) mede a porcentagem de pedidos que são entregues completos e no prazo acordado. Este KPI é crucial, pois atua como a ponte entre o chão de fábrica e o cliente final. Problemas no OTIF muitas vezes têm sua origem em gargalos internos, como um baixo OEE ou falhas na previsão de demanda.

Ele demonstra como a otimização dos processos internos reflete diretamente na satisfação do cliente e na competitividade da empresa.

A tabela a seguir resume os principais KPIs discutidos, fornecendo um guia rápido e prático para sua aplicação.

| Indicador | O que Mede | Fórmula Simplificada | Importância Estratégica |

|---|---|---|---|

| OEE | Eficácia geral de um equipamento. | OEE = Disponibilidade × Performance × Qualidade | A métrica de ouro da manufatura que aponta para as causas-raiz de problemas. |

| Produtividade | Capacidade de produção em um período. | Unidades produzidas / Tempo | Essencial para medir o volume e a eficiência geral da linha de produção. |

| Tempo de Ciclo | Tempo médio para produzir uma única unidade. | Tempo de Término – Tempo de Início | Ajuda a identificar e remover gargalos no processo produtivo. |

| MTBF | Confiabilidade do equipamento. | Tempo total de operação / Número de falhas | Indica a frequência com que um ativo precisa de manutenção. |

| MTTR | Eficiência da equipe de manutenção. | Soma dos tempos de reparo / Número de falhas | Mede a rapidez com que a equipe conserta os equipamentos. |

| Taxa de Retrabalho | Porcentagem de produtos que precisam ser refeitos. | Unidades retrabalhadas / Unidades totais | Acompanha a qualidade e o custo da ineficiência na produção. |

| OTIF | Eficiência na entrega de pedidos. | Pedidos perfeitos / Pedidos totais | KPI que conecta a eficiência da produção com a satisfação do cliente. |

Leia também: PCP: o que é o Planejamento e Controle da Produção?

Como fazer a gestão de indicadores de produção industrial?

A implementação de indicadores não é apenas uma questão de instalar softwares e painéis digitais. A verdadeira gestão é um processo contínuo que deve se tornar parte da cultura da empresa.

Passo 1: Defina metas Inteligentes com SMART

Antes de monitorar qualquer coisa, é crucial definir metas claras e objetivas. A metodologia SMART é a ferramenta ideal para isso, garantindo que as metas sejam:

- Específicas: Claras e sem ambiguidades.

- Mensuráveis: Quantificáveis.

- Alcançáveis: Realistas, considerando os recursos disponíveis.

- Relevantes: Alinhadas aos objetivos estratégicos da empresa.

- Temporais: Com prazo definido.

Por exemplo, em vez de uma meta genérica como “aumentar a produtividade”, uma meta SMART seria “aumentar a produtividade por hora na linha de montagem X em 10% até o final do terceiro trimestre”.

Passo 2: Centralize os dados para a tomada de decisão

A coleta manual de dados é um processo lento e propenso a erros. A gestão eficaz de indicadores exige uma fonte única da verdade. Para isso, a centralização de dados em um sistema de gestão como um ERP (Enterprise Resource Planning) se torna fundamental.

Plataformas all-in-one com funcionalidades de gestão empresarial também podem centralizar e analisar os dados em tempo real.

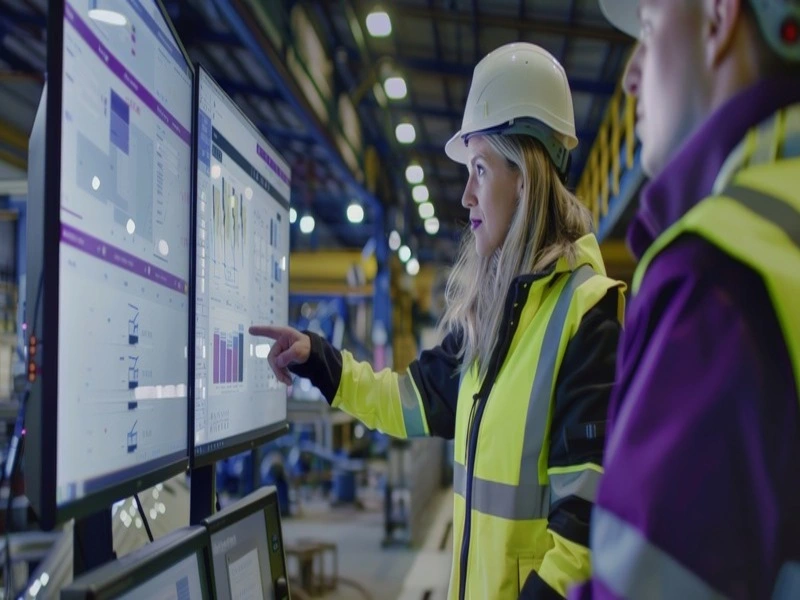

A visualização desses dados por meio de dashboards (painéis digitais) é um passo crucial. Eles permitem que os gestores tenham uma visão dinâmica e integrada do desempenho, facilitando a análise e a tomada de decisões.

Passo 3: Transforme dados em ação e melhoria vontínua

O simples monitoramento de indicadores não gera valor. O valor surge quando os dados se transformam em ações estratégicas. Uma gestão eficaz de KPIs exige um ciclo de melhoria contínua. O processo envolve analisar os resultados, identificar os pontos de melhoria, planejar e implementar ações e, então, medir novamente o impacto para ver se os objetivos foram alcançados.

A tecnologia, como sistemas de gestão, é o facilitador desse processo. A verdadeira mudança ocorre quando a cultura da empresa passa a ser orientada por dados, e as decisões, antes baseadas na intuição, se tornam fundamentadas em informações concretas e auditáveis.

Entenda: Descubra o que é Pesquisa Operacional e suas aplicações na indústria

Como aplicar tecnologias nos indicadores de produção industrial?

A verdadeira distinção entre uma gestão de excelência e a concorrência reside na capacidade de ir além do monitoramento e adentrar a era da gestão preditiva. Isso é possível através da integração dos indicadores com as tecnologias da Indústria 4.0.

IoT na coleta de dados

A Internet das Coisas (IoT) é a base de toda a revolução. Sensores e dispositivos conectados instalados em máquinas e equipamentos coletam dados de forma contínua e em tempo real. Essa tecnologia transforma a coleta de dados de um processo manual e intermitente para um processo totalmente automatizado e constante.

A IoT elimina o tempo perdido com planilhas e o erro humano, permitindo que os KPIs sejam calculados dinamicamente. Ela atua como a ponte entre o mundo físico do chão de fábrica e o mundo digital dos dados. Essa conectividade permite o monitoramento preciso das máquinas e equipamentos, o que é fundamental para a análise de dados e a otimização dos processos produtivos.

Inteligência Artificial na análise preditiva

A Inteligência Artificial (IA) não substitui o gestor, mas o capacita, elevando a gestão de indicadores a um novo patamar. A IA processa os vastos volumes de dados gerados pela IoT para identificar padrões e tendências que seriam invisíveis para os humanos.

A IA eleva a gestão de KPIs do nível reativo para o nível preditivo e proativo.

Em vez de apenas registrar um baixo MTBF após a falha de um equipamento, a IA pode analisar dados de sensores (como temperatura ou vibração) e prever uma falha antes que ela ocorra.

Isso permite que a equipe de manutenção atue de forma preditiva, evitando o downtime não planejado e, consequentemente, a perda de receita. A IA automatiza a análise, libera a equipe de gestão para atividades mais estratégicas e fornece recomendações baseadas em dados.

Automação e cobots

A automação e os robôs colaborativos, ou cobots, são a manifestação física da otimização informada pelos dados. Eles executam tarefas repetitivas com precisão e consistência, fechando o ciclo de otimização da Indústria 4.0.

O impacto desses sistemas nos indicadores é direto e tangível:

- Produtividade e Tempo de Ciclo: Os cobots atuam com precisão e constância, aumentando o volume de produção por hora e reduzindo o tempo de ciclo, pois minimizam interrupções e podem operar em múltiplos turnos sem paradas.

- Qualidade e Custo: A precisão da automação reduz drasticamente a taxa de retrabalho e desperdício. Ao controlar a produção e a movimentação de forma precisa, a automação também evita o excesso de estoque, reduzindo os custos de armazenagem.

- OEE: Ao aumentar a produtividade (Performance) e a qualidade, e ao operar sem parar (Disponibilidade), a automação e a robótica contribuem significativamente para um crescimento do OEE quando aplicadas corretamente.

A tecnologia da informação (IoT, IA) fornece a inteligência, e a automação/robótica fornece a capacidade de agir sobre essa inteligência, transformando a fábrica de um centro de produção para um “ecossistema inteligente.” A tabela abaixo consolida essa relação.

| Tecnologia | Impacto nos KPIs | Descrição do Benefício |

|---|---|---|

| IoT (Internet das Coisas) | Produtividade, OEE, MTBF | Habilita a coleta de dados em tempo real, fornecendo informações precisas sobre o desempenho de equipamentos. Permite o monitoramento contínuo. |

| IA (Inteligência Artificial) | MTBF, MTTR, Custo de Manutenção | Transforma a gestão de reativa para preditiva. Analisa dados da IoT para prever falhas e otimizar a manutenção, evitando downtime não planejado. |

| Automação/Robótica | Produtividade, Tempo de Ciclo, Qualidade, OEE | Aumenta o volume de produção e a velocidade, reduzindo o tempo de ciclo. Minimiza a taxa de retrabalho e desperdício por meio da precisão e consistência. |

A gestão da produção industrial deixou de ser uma arte para se tornar uma ciência. A base dessa transformação são os indicadores de desempenho, que fornecem a linguagem numérica necessária para avaliar, otimizar e planejar. O passo fundamental é a transição de um mar de métricas para um conjunto de KPIs bem definidos, focados nas metas estratégicas da empresa.

A verdadeira excelência, no entanto, é alcançada ao integrar essa gestão de indicadores com as tecnologias da Indústria 4.0. A IoT fornece os olhos e ouvidos da fábrica, coletando dados em tempo real; a Inteligência Artificial é o cérebro que analisa esses dados e antecipa problemas; e a automação, por fim, é o braço que executa as otimizações, aumentando a produtividade e a qualidade.

A fábrica do futuro não é apenas um lugar onde as coisas são produzidas, mas um ecossistema inteligente, ágil, preditivo e altamente competitivo. Começar a jornada de otimização passa por um único e crucial passo: definir quais indicadores realmente importam para o seu negócio e, a partir daí, construir um sistema de gestão que utilize a tecnologia para transformar medição em ação e, por fim, em crescimento sustentável.

Gostou do conteúdo sobre os indicadores de produção industrial? Fique atualizado das tendências e tudo o que acontece no setor metal-mecânico com A Voz da Indústria, o portal de conteúdo das feiras FEIMEC e EXPOMAFE.

LEIA MAIS

- Os melhores softwares para produção industrial

- Desperdício na produção industrial: como identificar e reduzir

- Oportunidades da Indústria 4.0: uma visão sobre a transformação digital na produção industrial

- Investir em tecnologia pode ajudar a reverter queda na produção industrial

- O passo a passo para uma produção industrial eficiente