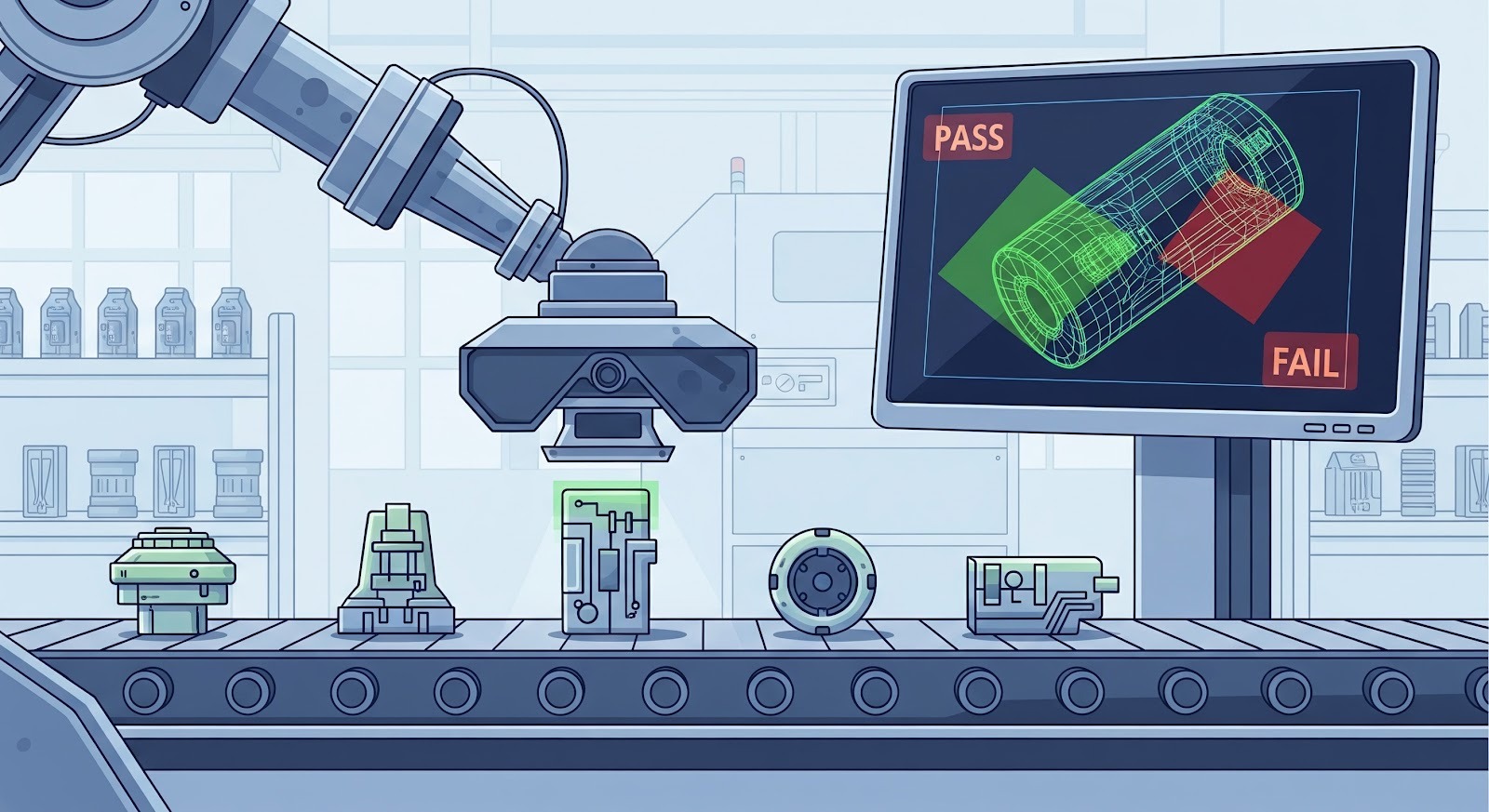

O controle de qualidade automatizado com visão computacional na indústria tornou-se o pilar central para fábricas que buscam o erro zero em suas linhas de montagem. Essa tecnologia permite que máquinas “enxerguem” e tomem decisões em milissegundos, superando as limitações biológicas da visão humana em ambientes de alta cadência.

Imagine uma linha de produção operando a centenas de peças por minuto, onde cada detalhe milimétrico é verificado sem interrupções ou fadiga. O gestor moderno não vê mais a tecnologia como um luxo, mas como uma necessidade estratégica para garantir a sobrevivência em um mercado global hipercompetitivo e exigente.

A transição para sistemas inteligentes é sustentada por números expressivos que demonstram a maturidade da tecnologia no cenário industrial de 2026. De acordo com benchmarks do setor, a implementação de sistemas ópticos avançados traz resultados mensuráveis para a operação:

- Redução de até 90% em falhas críticas que chegariam ao consumidor final.

- Aumento de 15% a 25% na velocidade de saída (throughput) das linhas de inspeção.

- Economia direta com a diminuição de retrabalho e devoluções logísticas.

- Precisão superior a 99,9% na detecção de falhas imperceptíveis ao olho humano.

É o fim da inspeção por amostragem na indústria?

A inspeção por amostragem, embora tenha sido o padrão por décadas, deixa lacunas que podem resultar em recalls caros e danos irreversíveis à marca. Com a inspeção visual automatizada, a indústria migra para o modelo de inspeção 100%, onde cada unidade produzida é validada individualmente antes de seguir para a próxima etapa.

A transição para sistemas inteligentes é sustentada por números expressivos que demonstram a maturidade da tecnologia no cenário industrial atual. De acordo com o 9º Relatório Anual do Estado da Manufatura Inteligente (Rockwell Automation, 2024/2025), a implementação de tecnologias de manufatura inteligente e IA já ultrapassou a fase experimental, entregando resultados de negócio concretos e mensuráveis:

- Impacto na qualidade: as empresas líderes relatam uma melhoria média de 30% na qualidade dos produtos após a adoção de soluções inteligentes.

- Foco estratégico: o controle de qualidade consolidou-se como a aplicação número 1 de Inteligência Artificial na indústria, sendo utilizada por 45% dos fabricantes globais.

- Eficiência operacional: a tecnologia gerou uma redução média de 24% nos custos operacionais e um aumento de produtividade equivalente, superando barreiras tradicionais de mão de obra e desperdício.

Como calcular o ROI da implementação da visão computacional para controle de qualidade?

Calcular o retorno sobre o investimento (ROI) de um sistema de visão exige olhar além do custo inicial de hardware e software. É necessário mensurar ganhos indiretos, como a proteção da reputação da empresa e a eliminação de multas contratuais por envio de produtos fora da especificação.

Redução de scrap e o custo da “não-qualidade”

A redução de desperdício (scrap) é um dos benefícios mais imediatos ao implementar sistemas de visão computacional de alta performance. Ao identificar uma falha no início do processo, o sistema impede que matéria-prima e energia continuem sendo gastas em uma peça que já seria condenada no final.

O custo da “não-qualidade” envolve desde o descarte de materiais até o custo logístico de logística reversa e suporte ao cliente. Mitigar esses riscos através da tecnologia garante uma margem de lucro mais saudável e processos produtivos alinhados com as metas de sustentabilidade industrial.

Payback estimado: CAPEX vs. OPEX na automação

O investimento inicial (CAPEX) em câmeras e processamento pode parecer elevado, mas deve ser diluído pela longa vida útil do equipamento. Quando comparado ao custo operacional (OPEX) de manter equipes de inspeção em múltiplos turnos, a automação costuma apresentar payback em menos de 18 meses.

Muitas empresas já adotam modelos de “Vision as a Service“, transformando o investimento em uma despesa operacional mensal previsível. Essa flexibilidade financeira acelera a adoção tecnológica mesmo em plantas de médio porte que buscam modernização rápida sem comprometer o fluxo de caixa imediato.

Qual infraestrutura é necessária para a visão computacional?

Para que o controle de qualidade automatizado com visão computacional na indústria funcione, a infraestrutura física deve ser planejada com rigor técnico. Não se trata apenas de instalar uma câmera, mas de criar um ecossistema de captura que neutralize as variáveis do ambiente fabril.

| Componente | Função principal | Impacto na qualidade |

| Iluminação LED | Destacar contrastes | Evita falsos positivos |

| Sensores ópticos | Captura de imagem | Define a resolução da falha |

| Processador Edge | Análise local | Garante resposta em tempo real |

Iluminação e câmeras: matriciais ou line-scan?

A escolha entre câmeras industriais matriciais vs line-scan depende diretamente da dinâmica do seu produto na esteira de produção. Câmeras matriciais capturam quadros completos, sendo ideais para objetos estáticos, enquanto as line-scan são perfeitas para processos contínuos de altíssima velocidade.

A iluminação técnica é o fator que define o sucesso da captura, eliminando sombras e reflexos que podem confundir o algoritmo de inspeção. Um projeto bem estruturado considera o ângulo da luz e o comprimento de onda para destacar exatamente o defeito que precisa ser identificado pelo sistema.

Edge Computing: por que processar no “pé da máquina”?

O processamento em Edge Computing permite que a análise da imagem ocorra localmente, eliminando a latência de enviar dados para servidores em nuvem. Isso é vital para linhas de alta cadência, onde a decisão de rejeite deve ser tomada em milissegundos para evitar o acúmulo de peças defeituosas.

Além da velocidade, o processamento local garante maior segurança de dados e resiliência operacional para a planta industrial. Mesmo que a conexão externa sofra instabilidades, o controle de qualidade permanece ativo, garantindo a continuidade da produção sem riscos de falhas sistêmicas ou paradas não planejadas.

De olho no Deep Learning e na IA Generativa

O Deep Learning industrial revolucionou a forma como as máquinas aprendem a identificar padrões complexos e variações sutis. Diferente da visão computacional tradicional baseada em regras rígidas, as redes neurais conseguem identificar nuances que antes eram indetectáveis por sistemas convencionais.

Treinamento de modelos e a questão dos falsos positivos

O treinamento de modelos exige um banco de imagens robusto, contemplando tanto peças perfeitas quanto diversos tipos de falhas reais. Um modelo bem treinado reduz drasticamente os falsos positivos, evitando que peças boas sejam descartadas injustamente por um excesso de rigor algorítmico mal calibrado.

A evolução para a IA Generativa permite criar cenários sintéticos de falhas raras para treinar o sistema de forma preventiva. Isso acelera o comissionamento da solução, permitindo que a máquina já entre em operação com um alto nível de maturidade e confiabilidade desde o primeiro dia de produção.

Papel da integração na visão computacional para controle de qualidade

A visão computacional não deve operar como uma ilha isolada dentro da planta industrial moderna. Sua verdadeira força surge quando os dados de inspeção são integrados ao fluxo de informações que gerencia toda a produção, permitindo uma gestão baseada em dados reais.

Conectividade com CLPs e MES/ERP

A integração direta com Controladores Lógicos Programáveis (CLPs) permite ações imediatas, como o acionamento de braços pneumáticos de descarte. Essa comunicação em tempo real é o que caracteriza uma verdadeira célula de manufatura inteligente e autônoma, capaz de se autorregular.

Ao conectar o sistema de visão ao MES ou ERP, o gestor ganha relatórios automáticos de produtividade e qualidade por turno. Esses dados alimentam dashboards que facilitam a tomada de decisão estratégica e garantem a rastreabilidade completa de cada lote produzido pela unidade fabril.

Desafios ao aplicar a visão computacional no controle de qualidade industrial

Implementar tecnologia de ponta em ambientes fabris exige atenção a detalhes que muitas vezes passam despercebidos em testes de laboratório. Poeira, vibração excessiva e variações de temperatura são inimigos constantes da precisão óptica e da integridade do hardware de processamento.

Ambiente hostil e manutenção

Câmeras e sensores precisam de invólucros com grau de proteção adequado (IP67 ou superior) para suportar condições severas. A manutenção preventiva das lentes e a calibração periódica dos sensores garantem que a acurácia do sistema não degrade com o tempo de uso contínuo.

Além do hardware, a manutenção do software e a atualização dos modelos de IA são fundamentais para o sucesso a longo prazo. O ambiente industrial é dinâmico, e novos tipos de defeitos podem surgir, exigindo que o sistema seja recalibrado para manter sua eficácia máxima contra novas falhas.

A IA multimodal revolucionando a causa raiz na indústria

A IA multimodal vai além da imagem, cruzando dados visuais com informações de sensores de vibração e temperatura das máquinas. Essa abordagem permite não apenas detectar o defeito, mas prever qual componente do equipamento está prestes a falhar, causando aquela anomalia visual específica.

Com essa tecnologia, o controle de qualidade deixa de ser apenas reativo e passa a ser prescritivo para a manutenção. O sistema avisa ao operador que o desgaste de uma ferramenta está começando a afetar o acabamento superficial, permitindo uma intervenção antes que o desperdício de material ocorra.

Entenda: Inteligência Artificial na previsão de falhas industriais: como funciona?

Como a visão computacional pode trazer competitividade na indústria?

A competitividade industrial em 2026 está intrinsecamente ligada à capacidade de produzir com alta qualidade e baixo custo operacional. O controle de qualidade automatizado com visão computacional na indústria oferece a agilidade necessária para responder às demandas de um mercado que exige perfeição.

Empresas que adotam essas tecnologias se posicionam como fornecedores confiáveis para cadeias de suprimentos globais altamente exigentes. A automação libera o capital humano para tarefas analíticas, enquanto a tecnologia garante a padronização que a inspeção manual jamais conseguiria manter de forma constante e eficiente.

A implementação do controle de qualidade automatizado com visão computacional na indústria é o passo definitivo para a maturidade digital da sua planta. Ao unir hardware de ponta com algoritmos inteligentes, sua empresa elimina gargalos históricos e garante a excelência que o mercado moderno exige de seus parceiros.

Gostaria de explorar mais sobre o controle de qualidade automatizado com visão computacional na indústria? Continue acompanhando os conteúdos do A Voz da Indústria, o portal das feiras EXPOMAFE e FEIMEC, e aprofunde sua visão sobre o setor metalmecânico.

Leia também

- Cálculo de produção por hora: Como calcular e qual a importância da métrica?

- FEIMEC e mais quatro feiras industriais em 2026

- A indústria têxtil no Brasil: veja o funcionamento, setores e as principais máquinas

- Tendências para a indústria em 2026 e a importância da atualização

- Guia de cobots: como implementar robôs colaborativos na indústria em 2026?

- Como investir em realidade aumentada para treinamento industrial?

- Automação de processos administrativos: o futuro da gestão na indústria

- Como regular o avanço e a velocidade para a usinagem no torneamento?

- Reciclabilidade dos metais e sua importância para a indústria

- Geração de valor agregado como resultado da colaboração em redes de valor