A indústria moderna está no epicentro de uma transformação profunda, impulsionada não apenas por máquinas mais eficientes, mas pela inteligência e conectividade que as unem. A gestão digital na indústria é a força motriz desse movimento, redefinindo como as fábricas operam e geram valor.

Para compreender a essência dessa revolução, é fundamental desmistificar termos que, embora relacionados, não são sinônimos.

O que é transformação digital?

É comum que a transformação digital seja, erroneamente, utilizada como sinônimo de digitalização. No entanto, o conceito de digitalização refere-se ao processo de converter aspectos físicos de um negócio, como documentos impressos ou fluxos de trabalho manuais, para um formato digital.

Essa conversão permite que um sistema de computador utilize as informações, como no caso de formulários preenchidos online, que agora podem ser usados para análises e inteligência de negócios.

A digitalização é a passagem de dados de um formato analógico para um digital para permitir o uso de softwares de gestão, aplicativos e outros recursos, facilitando a automação de tarefas e reduzindo custos operacionais.

Em contraste, a transformação digital é um processo muito mais profundo e abrangente. Ela vai além da simples transferência de dados para o ambiente virtual. Envolve uma reforma completa da estrutura da empresa, aplicando novas tecnologias de forma estratégica para melhorar a produtividade, a eficiência e a comunicação.

A transformação digital modifica a própria cultura interna, criando novos processos e soluções que não seriam possíveis com a simples digitalização. A aplicação de tecnologia é vista como um catalisador estratégico de inovação e competitividade, e não como uma mera ferramenta operacional.

Essa mudança de mentalidade deve permear toda a equipe, exigindo um envolvimento coletivo para ser bem-sucedida. A falha em entender essa distinção leva à aplicação de tecnologia de forma fragmentada e descoordenada, sufocando a inovação em vez de promovê-la.

| Características | Digitalização | Transformação Digital |

|---|---|---|

| Escopo | Foco na conversão de dados e tarefas analógicas para o formato digital. | Reforma completa da estrutura e cultura da organização. |

| Objetivos | Executar tarefas de forma online, facilitar a automação e reduzir custos imediatos. | Melhorar a produtividade, a eficiência e a comunicação de forma estratégica. |

| Impacto | Aumenta a eficiência pontual de processos existentes. | Cria novos processos e soluções, garantindo a competitividade a longo prazo. |

Saiba mais: Gestão Digital da Indústria 4.0 exige colaboração entre setores

O que é gestão digital na Indústria 4.0?

A Indústria 4.0, ou Quarta Revolução Industrial, é caracterizada pela integração de tecnologias digitais, físicas e biológicas nos processos industriais. A gestão digital é o sistema nervoso central que orquestra essa integração. Ela faz a ponte entre a indústria tradicional e as novas tecnologias inteligentes, como a Internet das Coisas (IoT), a Inteligência Artificial (IA) e o Big Data, que são os pilares dessa nova era.

O valor da Indústria 4.0 não reside apenas na posse de tecnologias avançadas, mas na capacidade de uma gestão eficaz de integrar e alavancar seu potencial para criar transparência, tomar decisões autônomas e gerar valor.

A gestão digital traduz a promessa de uma “fábrica inteligente” em uma realidade operacional, garantindo que os dados capturados pela IoT sejam analisados pela IA para otimizar processos de forma contínua. É a disciplina que torna a comunicação e a colaboração entre sistemas uma realidade, permitindo que a indústria evolua de forma estratégica e competitiva.

Veja também: Como digitalizar a gestão da produção em indústrias de bens duráveis

Quais são as tecnologias da gestão digital?

A gestão digital é construída sobre uma base de tecnologias que, quando integradas, criam um ecossistema produtivo inteligente. A sinergia entre elas é o que realmente diferencia as empresas que apenas automatizam daquelas que se transformam digitalmente.

IoT e IA na operação industrial

A sinergia entre a Internet das Coisas (IoT) e a Inteligência Artificial (IA) é o motor da fábrica inteligente. A IoT atua como os “olhos e ouvidos” da fábrica, utilizando sensores e dispositivos conectados para coletar dados em tempo real sobre o chão de fábrica, desde o desempenho do maquinário até as condições ambientais.

A IA, por sua vez, é o “cérebro” que processa esses dados para tomar decisões autônomas, otimizando a produção e aumentando a eficiência operacional.

No setor metal-mecânico, essa sinergia tem aplicações práticas notáveis:

- Manutenção preditiva: Sensores IoT monitoram continuamente o estado de máquinas e equipamentos. Algoritmos de IA analisam esses dados para prever falhas antes que elas ocorram, permitindo que a manutenção seja realizada de forma proativa. Essa abordagem reduz significativamente o tempo de inatividade não planejado. Um estudo da Agência Brasileira de Desenvolvimento Industrial (ABDI) estima que a redução de custos com reparos pode chegar a R$ 35 bilhões anuais no Brasil com a aplicação de IA.

- Otimização de processos: A automação avançada combinada com sistemas de controle inteligentes proporciona maior flexibilidade e adaptabilidade nos processos de fabricação. A análise de dados da IoT permite a otimização de rotas logísticas e uma programação de produção mais eficiente. O investimento em IoT só alcança seu pleno retorno quando acompanhado por uma estratégia de análise de dados e IA, pois são os algoritmos que transformam a imensidão de dados brutos em orientações valiosas para a gestão.

Big Data

O Big Data refere-se ao grande volume de dados gerados a partir de diversas fontes, como sensores de máquinas, sistemas de gestão, redes sociais e interações de clientes. Quando filtrados, organizados e analisados, esses dados fornecem informações estratégicas valiosas.

Exemplos de sua aplicação prática na indústria demonstram como ele se traduz em valor real:

- Logística e Cadeia de Suprimentos: A análise de dados permite o rastreamento em tempo real de mercadorias, a otimização da gestão de estoques e o monitoramento de rotas de transporte. Essas melhorias resultam na redução de custos operacionais, minimização de faltas de estoque e aumento da produtividade geral.

- Inteligência de Mercado e Desenvolvimento de Produtos: O uso de dados provenientes de redes sociais e buscas na internet ajuda a entender os hábitos e a demanda dos consumidores, orientando o desenvolvimento de novos produtos e a oferta de serviços mais personalizados.

- Inteligência das Máquinas: O cruzamento do Big Data com o Machine Learning possibilita o aperfeiçoamento das máquinas de forma inteligente, com monitoramento do tempo de produção e da situação dos produtos em tempo real.

Sistemas de gestão (ERP, MES, MOM)

A verdadeira “fábrica conectada” só se materializa com a unificação de softwares de gestão. A integração desses sistemas é vital para a gestão digital, garantindo um fluxo contínuo de informações e uma tomada de decisão ágil e baseada em dados.

O ERP (Enterprise Resource Planning) oferece uma visão estratégica da empresa como um todo, automatizando rotinas e melhorando a comunicação entre áreas. O MES (Manufacturing Execution System) atua como uma ponte entre o chão de fábrica e os sistemas corporativos, monitorando e controlando o processo produtivo em tempo real.

Já o MOM (Manufacturing Operations Management) apresenta uma abordagem mais abrangente, cobrindo desde a programação da produção até a gestão de recursos e controle de qualidade.

Sem a integração do MES com o ERP, os dados capturados no chão de fábrica permaneceriam em silos de informação, inacessíveis para a gestão estratégica. A unificação desses sistemas não é um luxo, mas uma necessidade para garantir que os dados circulem livremente, transformando o potencial tecnológico em resultados operacionais efetivos.

Leia mais: Gêmeo digital abrangente aplicado na fabricação de máquinas: entenda o conceito

Benefícios e análise de ROI na gestão digital

Traduzir a promessa tecnológica em resultados mensuráveis é a chave para justificar o investimento em gestão digital. Os ganhos se manifestam em múltiplas frentes, desde a eficiência operacional até o posicionamento de mercado.

Eficiência, produtividade e redução de custos

A gestão digital permite um aumento significativo na eficiência operacional, já que a automação de processos e o monitoramento em tempo real resultam em uma produção mais rápida e eficaz.

Essa abordagem também reduz o desperdício e o retrabalho. A análise de dados na produção industrial pode diminuir os custos de produção em até 20%.

Para avaliar a viabilidade de um projeto de Indústria 4.0, o Retorno sobre o Investimento (ROI) é um indicador indispensável. A produtividade é a principal medida de ROI para 81% dos executivos que investem em transformação digital.

A análise do ROI deve considerar tanto os custos de implementação quanto o retorno financeiro e operacional a longo prazo. O retorno sobre o investimento em tecnologias digitais pode ser alcançado em um prazo de dois anos, dependendo da complexidade do projeto.

Melhoria de qualidade e personalização em escala

A gestão digital também permite a personalização em massa. Com a coleta e análise de grandes volumes de dados dos clientes, as empresas podem entender melhor suas necessidades e oferecer produtos e serviços customizados de forma escalável.

Essa abordagem não só melhora a experiência do cliente, mas também proporciona um melhor acompanhamento e redução de prazos de entrega.

Oportunidade de mercado

A adoção dos conceitos da Indústria 4.0 na matriz produtiva brasileira tem o potencial de gerar uma economia de R$ 73 bilhões ao ano. Desse valor, a redução de custos com manutenção pode chegar a R$ 35 bilhões, os ganhos de eficiência produtiva correspondem a R$ 31 bilhões, e a diminuição de gastos com energia soma R$ 7 bilhões.

Apesar do potencial colossal, o Brasil ainda tem um longo caminho a percorrer. Em 2023, apenas 18,9% das indústrias brasileiras estavam digitalizadas, com uma meta governamental de alcançar 50% até 2033. A lacuna entre o potencial de economia e a baixa adoção de tecnologias digitais aponta para um cenário em que a ineficiência ainda é a norma.

A transformação digital, portanto, não é apenas um diferencial, mas um imperativo para que as empresas brasileiras se tornem competitivas no cenário global, já que o país está “pagando caro pela sua ineficiência”.

| Panorama da Adoção e Economia na Indústria Brasileira (Dados 2023/2024) | |

|---|---|

| Potencial de Economia Anual | R$ 73 bilhões |

| Economia por Categoria |

• Manutenção: R$ 35 bilhões • Eficiência Produtiva: R$ 31 bilhões • Gasto com Energia: R$ 7 bilhões |

| Indústrias Digitalizadas (2023) | 18,9% |

| Meta de Digitalização (2033) | 50% das indústrias brasileiras |

Confira: Tecnologias para a gestão premium dos serviços de logística

Desafios e como implementar a gestão digital na indústria

A jornada da gestão digital não é trivial e exige um planejamento estratégico cuidadoso para superar barreiras que vão além da tecnologia.

Mudança de mindset e cultura

O principal desafio da gestão digital não é tecnológico, mas cultural e organizacional. A transição digital impõe uma curva de aprendizado considerável, e o “medo do novo” deve ser superado.

O ponto de partida da transformação digital deve ser o “mapeamento do objetivo” e uma mudança de mentalidade em toda a equipe, promovendo uma cultura de inovação para que todos compreendam os benefícios e o plano de implementação.

Integração de sistemas antigos com novas tecnologias

Muitas indústrias ainda dependem de sistemas legados, softwares antigos que, embora confiáveis, não foram projetados para se comunicar com as tecnologias modernas. Essa falta de conectividade e o surgimento de “silos de informação” dificultam a tomada de decisão e criam obstáculos para o fluxo de dados em tempo real, que é fundamental para a Indústria 4.0.

O desafio mais profundo, no entanto, é o risco que eles representam, pois a integração de sistemas antigos com novas infraestruturas pode, paradoxalmente, criar vulnerabilidades de segurança. A solução, portanto, não é uma simples atualização, mas um planejamento de integração robusto.

Qualificação profissional

A automação não é uma força puramente destruidora de empregos; ela transforma a natureza do trabalho. Funções de baixo valor são automatizadas, e novas posições de maior valor surgem, como as de programação, manutenção e controle de qualidade, exigindo um perfil profissional com habilidades e conhecimentos especializados.

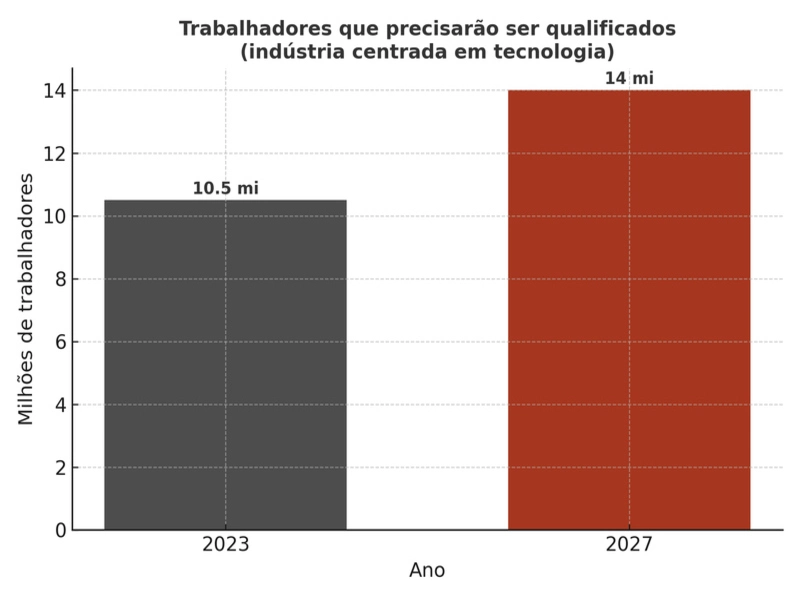

No Brasil, a previsão é de que 14 milhões de trabalhadores precisarão ser qualificados para atividades industriais centradas em tecnologia até 2027, segundo dados do Portal da Indústria. O perfil do “profissional 4.0” deve ir além da formação técnica, exigindo flexibilidade, senso crítico e engajamento na busca contínua por melhorias.

A automação e a gestão digital geram um paradoxo: a indústria precisa de menos “mão de obra” para tarefas repetitivas, mas sofre com a escassez de profissionais para operar, gerenciar e otimizar os novos sistemas. A ameaça do desemprego é, na verdade, a ameaça da inadequação profissional.

Para a indústria, o investimento mais crítico é em capital humano, com programas de reskilling e upskilling para manter as equipes preparadas.

Entenda: Cibersegurança em tempos de Inteligência Artificial

Cibersegurança na gestão digital na indústria

A crescente conectividade da Indústria 4.0 trouxe consigo um novo e crítico desafio: a cibersegurança. O setor industrial se tornou o mais alvejado em 2023, sendo responsável por 25% de todos os ataques cibernéticos, com uma alta de 87% em 2024.

A crescente digitalização e a convergência da Tecnologia da Informação (TI) com a Tecnologia Operacional (TO) expandiram a superfície de ataque das indústrias. As ameaças mais comuns são ransomware, ataques à cadeia produtiva, ameaças internas e phishing.

Esses incidentes podem causar interrupções de produção, com 75% resultando em paralisações parciais e 25% em interrupções totais, além de roubo de propriedade intelectual e riscos à segurança pública.

A principal vulnerabilidade é a falta de maturidade em cibersegurança que não acompanhou o ritmo da digitalização. Além disso, dispositivos de IoT frequentemente têm recursos limitados de segurança, tornando-os alvos fáceis.

As indústrias devem implementar medidas de segurança robustas, que incluam a proteção de dispositivos, redes e dados. O investimento em gestão digital e conectividade, sem um plano robusto de cibersegurança, é uma aposta perigosa. Os ganhos de eficiência operacional podem ser rapidamente anulados por uma paralisação total causada por um ataque.

A cibersegurança não é um “adicional” opcional na gestão digital na indústria, mas um componente fundamental. O valor da conectividade só pode ser plenamente realizado se a segurança for tratada como um imperativo desde o início da jornada.

Saiba mais: O futuro está na robótica

Como a gestão digital na indústria pode oferecer vantagem competitiva?

A gestão digital transcende a simples automação, representando uma transformação estratégica e cultural impulsionada pela sinergia de tecnologias como IoT, IA e Big Data. Os benefícios são claros e quantitativos, com o potencial de economizar bilhões para a indústria brasileira e de otimizar processos de ponta a ponta.

Apesar dos desafios – de mindset, de sistemas legados e de capacitação profissional – o caminho para a implementação é claro e sustentável, desde que seja abordado de forma estratégica, passo a passo, e com foco no desenvolvimento do capital humano.

Finalmente, a conectividade traz consigo a responsabilidade da cibersegurança. Proteger a operação e os dados é uma condição para que os benefícios da fábrica inteligente se traduzam em uma vantagem competitiva duradoura.

A gestão digital não é um gasto, mas um investimento no futuro. É a chave para desbloquear a eficiência, a inovação e a resiliência necessárias para prosperar na era da Indústria 4.0.

Gostaria de explorar mais sobre a gestão digital na indústria? Continue acompanhando os conteúdos do A Voz da Indústria, o portal das feiras EXPOMAFE e FEIMEC, e descubra estratégias e insights para otimizar o consumo de energia e promover práticas sustentáveis na indústria.

Leia mais

- Indústria 5.0 e as demandas do mercado brasileiro

- Setores industriais do Brasil: Conheça os principais e suas características

- O que foram as revoluções industriais? Caminhos e mudanças até a Indústria 4.0

- Cálculo de produção por hora: Como calcular e qual a importância da métrica?

- 7 tipos de indústrias, características e o cenário industrial no Brasil

- O que é governança ambiental e por que ela importa para a indústria?

- Pegada de carbono: o que é, os impactos e como reduzir na indústria?

- Caminhos para inovação da indústria brasileira em 2025

- Panorama IA nas empresas brasileiras: Confira resultados dos estudos

Tags