A medição de peças de grande porte na indústria não costuma ser, tradicionalmente, uma das tarefas mais fáceis realizadas. Isso porque, há anos atrás, para controlar uma peça muito grande, era preciso contar com equipamentos compatíveis, como paquímetros e micrômetros, por exemplo.

Além disso, as variações dimensionais eram grandes, dificultando a precisão em grande volume do produto final. Nesses casos, quando a peça era de produção em série, justificava-se economicamente a fabricação de dispositivos de medição específicos. Mas quando o item correspondia a pequenos lotes, era necessário recorrer a instrumentos de medição enormes e caros.

Hoje, contudo, a realidade é diferente: máquinas de medição por coordenadas (MMC), braços articulados de medição (BAMs) e máquinas de medição a laser são os métodos mais comuns colocados atualmente à disposição da indústria para tornar a medição nesses casos mais eficiente, ágil e precisa.

Confira, a seguir, as aplicações de cada um deles, em detalhes.

Quais são os instrumentos de medição mais usados na indústria?

A medição de peças e estruturas de grande porte na indústria (como em setores navais, aeroespaciais, e de energia eólica) exige instrumentos de alta precisão e longo alcance que superam as limitações das máquinas de medição tradicionais, como paquímetros e micrômetros.

O pilar dessa metrologia é a medição 3D sem contato, onde se destacam os Scanners a Laser 3D (Laser Scanners) e os Rastreadores a Laser (Laser Trackers). Os scanners capturam milhões de pontos de dados rapidamente para criar uma nuvem de pontos detalhada da superfície da peça, sendo ideais para inspeção de superfícies complexas e grandes volumes.

Já os trackers utilizam um feixe de laser para rastrear um refletor esférico (SMR) na superfície, oferecendo a máxima precisão de posicionamento para calibração, montagem de grandes conjuntos e medições de altíssima exatidão em grandes distâncias.

Outras ferramentas vitais incluem os Sistemas de Fotogrametria, que utilizam múltiplas câmeras digitais para tirar fotos de uma peça com marcadores de referência, triangulando as imagens para fornecer coordenadas 3D precisas e portáteis.

Para tarefas de alinhamento e nivelamento de precisão, Teodolitos Industriais e Estações Totais são frequentemente empregados, pois combinam medição de ângulos e distâncias para mapear ou configurar grandes estruturas.

A escolha do instrumento depende do tamanho da peça, da tolerância exigida e do ambiente de medição, mas a tendência é a convergência para sistemas digitais que facilitam a comparação imediata com o modelo CAD (Computer-Aided Design), otimizando a inspeção e reduzindo o tempo de inatividade operacional.

Confira abaixo alguns instrumentos de medição de peças de grande porte na indústria.

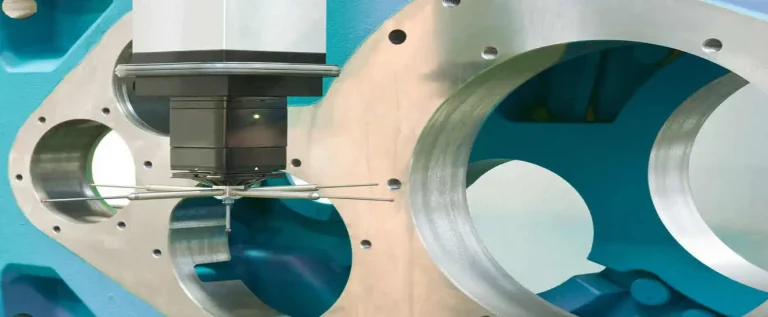

Máquinas de medição por coordenadas (MMC)

Consideradas um dos instrumentos metrológicos mais poderosos que existem, as máquinas de medição por coordenadas são usadas na maioria das indústrias. Há poucas peças cujas formas e/ou dimensões não podem ser medidas com uma MMC.

Não à toa, as melhorias na flexibilidade e na exatidão, acopladas com diminuições de tempo e custo das medições, justificam a sua rápida aceitação na metrologia industrial.

Na medição por coordenadas com contato, a informação sobre a geometria da peça é obtida apalpando a superfície em pontos de medição discretos, e as coordenadas desses pontos são expressas num sistema de referência pré-determinado.

Entretanto, não é possível avaliar os desvios geométricos da peça (desvios de diâmetro, de distância, de posição, de perfil, batimentos, entre outros) diretamente pelas coordenadas dos pontos medidos. Por isso, podem se identificar, basicamente, duas formas para avaliar, a partir dessas coordenadas, a qualidade geométrica da peça.

As coordenadas dos pontos medidos são usadas para estimar, através de um algoritmo de ajuste (mínimos quadrados, por exemplo), os parâmetros de elementos geométricos ideais, também chamados de elementos substitutos, tais como cilindros, planos, cones e assim por diante.

A avaliação de conformidade é realizada comparando esses parâmetros com as especificações de aplicação (tolerâncias de tamanho, posição, orientação, batimento, entre outros). Os pontos medidos são posicionados com relação ao modelo CAD tridimensional da peça, usando algum critério matemático de ajuste , como o best-fit, por exemplo.

A partir desse posicionamento, podem ser determinados os desvios da superfície real com relação à superfície do modelo, realizando a avaliação de conformidade com as especificações. Este é o modo mais frequente no que se refere às superfícies de forma livre.

As máquinas de medição por coordenadas podem ser classificadas em dois tipos básicos, conforme a natureza dos movimentos entre partes móveis: existem as que se baseiam em deslocamentos retilíneos mutuamente ortogonais, denominadas de máquinas “cartesianas”, e as que se baseiam em movimentos de rotação, denominadas de “braços articulados”.

Braços articulados de medição

Os braços articulados de medição (BAMs) usam uma série de articulações compondo 5, 6 ou 7 graus de liberdade e medidores angulares de precisão (encoders) para determinar a posição de um apalpador no espaço tridimensional. O posicionamento do apalpador na superfície da peça é feito manualmente e o volume de medição é esférico.

Devido à sua configuração e características construtivas, os braços articulados de medição possuem algumas particularidades que podem ser vantajosas e decisivas em determinadas aplicações, como a grande portabilidade, a relação vantajosa entre o volume de medição e o tamanho do equipamento e o menor custo em relação às máquinas de medição por coordenadas cartesianas.

Dessa forma, medições em campo e em locais de difícil acesso feitas com os BAMs são possíveis do ponto de vista operacional, com relativa facilidade para o usuário. No entanto, como qualquer sistema de medição, eles estão sujeitos a limitações metrológicas.

Em geral, as incertezas das medições realizadas com os braços articulados de medição são maiores do que as incertezas das medições executadas em MMCs cartesianas. Fatores como a habilidade do operador e a rigidez da fixação do braço com relação à peça são críticos e podem degradar fortemente o desempenho metrológico do sistema de medição.

Valores de repetitividade (95%) entre 0,1 mm e 0,6 mm, são comuns para volumes de medição de, aproximadamente, 2 m (alcance de medição ou diâmetro da esfera de medição).

Medição a laser

Boa parte das máquinas a laser utilizadas atualmente no mercado conta com o recurso laser scanning – tecnologia de medição e digitalização a laser remota 3D de alta precisão, que possibilita a execução de levantamentos tridimensionais/bidimensionais traduzidos na realização de projetos de especial complexidade técnica.

“As máquinas de medição com tecnologia a laser são as mais utilizadas no segmento industrial para medir peças de grande porte devido à sua facilidade de manuseio e, também, ao seu grau de precisão”, afirma Eudes Nunes da Silva, instrutor de formação profissional da Escola SENAI Jairo Cândido.

Veja abaixo os benefícios da medição de peças de grande porte na indústria através do laser:

| Benefício | Descrição |

|---|---|

| Medições de alta precisão | Permite precisão a partir de 5µ por metro, garantindo confiabilidade em alinhamentos e inspeções críticas. |

| Medição de grandes objetos | Capaz de medir peças, máquinas e estruturas com até 120 metros de comprimento sem perda de qualidade. |

| Portabilidade | Equipamento extremamente portátil, permitindo medições diretamente no local ou em processo, reduzindo custos e tempo. |

| Compensação térmica | O software ajusta automaticamente as variações causadas por dilatação e contração de materiais em diferentes temperaturas. |

Saiba mais: Quais são os benefícios das smart machines na indústria?

Quais são as aplicações dos instrumentos de medição de peças de grande porte na indústria?

É possível fazer a medição de peças de grande porte na indústria em diferentes áreas dos setores. Confira algumas opções abaixo.

Alinhamento e nivelamento de componentes

Estes serviços garantem que os componentes rotativos ou estacionários estejam posicionados com a precisão exigida para o funcionamento ideal, prolongando a vida útil e aumentando a eficiência.

- Turbinas de Geração de Energia (Hidráulica, Gás e Óleo):

- Descrição: Alinhamento preciso dos rotores, estatores e carcaças para eliminar vibrações, otimizar a transferência de energia e evitar falhas catastróficas.

- Pás Eólicas de Geração de Energia:

- Descrição: Nivelamento e alinhamento do hub e do pitch das pás para garantir a máxima captação de vento e evitar tensões estruturais indevidas.

- Hyper Compressores:

- Descrição: Alinhamento crítico dos eixos e componentes internos para reduzir o desgaste mecânico e assegurar a eficiência máxima na compressão de gases.

- Eixos da Indústria de Laminação, Papel e Celulose:

- Descrição: Alinhamento geométrico de rolos e eixos em longas linhas de produção para garantir a uniformidade do produto (espessura ou gramatura) e evitar quebras.

- Máquinas de Usinagem CNC e Convencionais:

- Descrição: Nivelamento e checagem da ortogonalidade e retitude dos eixos para garantir que as peças usinadas mantenham as tolerâncias dimensionais e geométricas especificadas.

Inspeção dimensional de grandes volumes

Estes serviços utilizam tecnologia 3D avançada para verificar se grandes peças e dispositivos de montagem estão em conformidade com o projeto digital (CAD).

- Peças Usinadas em Grandes Máquinas (Tornos Verticais, Mandrilhadoras):

- Descrição: Inspeção 3D precisa utilizando scanners ou laser trackers para validar as dimensões, formas e posições de características críticas de peças de grande porte contra o arquivo CAD.

- Dispositivos Aeronáuticos, Navais e Automotivos (Montagem, Solda ou Controle):

- Descrição: Verificação dimensional de jigs e fixtures (dispositivos) para garantir que eles posicionem as peças corretamente para processos de soldagem ou montagem, assegurando a intercambialidade e qualidade final do produto.

Gostaria de explorar mais sobre a medição de peças de grande porte na indústria? Continue acompanhando os conteúdos do A Voz da Indústria, o portal de conteúdo das feiras EXPOMAFE e FEIMEC, e descubra estratégias e insights do setor industrial metal-mecânico.

Aproveite e baixe o material gratuito sobre segurança do trabalhador na indústria clicando no botão abaixo!

Leia também

- Setores industriais do Brasil: Conheça os principais e suas características

- O que foram as revoluções industriais? Caminhos e mudanças até a Indústria 4.0

- 7 tipos de indústrias, características e o cenário industrial no Brasil

- PCP: o que é o Planejamento e Controle da Produção?

- EPC: a importância do equipamento de proteção coletiva e os tipos mais utilizados

- Mercado Livre de Energia: Quais são as vantagens e cuidados na migração?

- Guia da Governança Corporativa para a Indústria

- Exportação de máquinas brasileiras: desafios e oportunidades no mercado internacional

- Inteligência Artificial na previsão de falhas industriais: Como funciona?

- O que é governança ambiental e por que ela importa para a indústria?

Acesse conteúdo exclusivo!

Tags