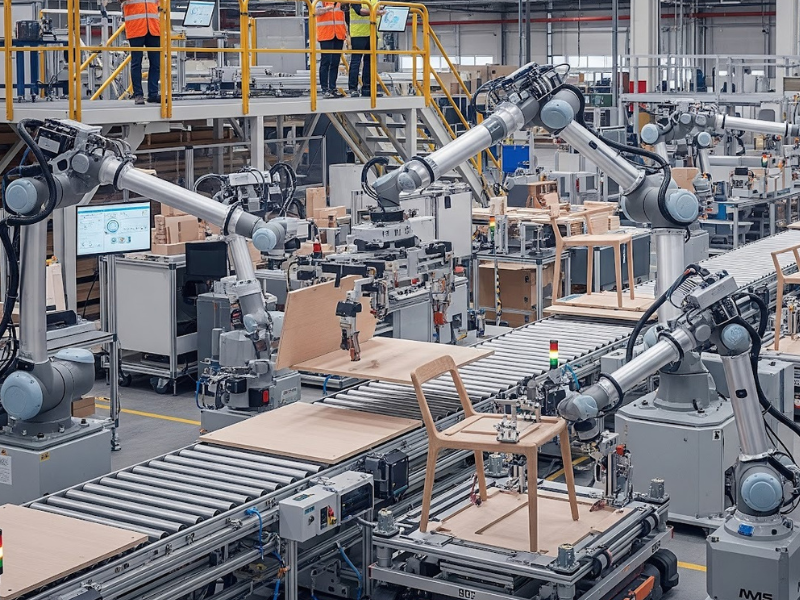

A logística interna com robôs AGVs em fábricas de móveis deixou de ser uma promessa futurista para se tornar uma necessidade de sobrevivência competitiva.

Em um cenário onde a personalização de pedidos aumenta e os prazos de entrega diminuem, depender exclusivamente do transporte manual ou de empilhadeiras tripuladas gera gargalos que comprometem a eficiência global da planta.

Segundo projeções de mercado da LogisticsIQ, o setor de robótica móvel (AGVs e AMRs) deve ultrapassar a marca de US$ 22 bilhões até 2030, com uma base instalada superior a 3 milhões de unidades globalmente.

Esse crescimento acelerado, estimado em cerca de 30% ao ano para robôs autônomos (AMRs), é impulsionado não apenas pela redução de custos, mas pela necessidade crítica de suprir a escassez de mão de obra qualificada em operações logísticas complexas.

Neste artigo, vamos explorar como implementar essa tecnologia, superar os desafios comuns ao setor e calcular o retorno sobre o investimento (ROI).

Por que a indústria moveleira precisa de AGVs agora?

A indústria moveleira opera sob uma complexidade única: alto volume de SKUs (Unidades de Manutenção de Estoque) e fluxos de produção que nem sempre são lineares. Peças viajam da seccionadora para a coladeira de borda, seguem para a furação e, muitas vezes, retornam para acabamento antes da montagem ou embalagem.

O transporte manual nesse vaivém constante resulta em fadiga dos operadores e erros de rota. Além disso, o tráfego intenso de empilhadeiras em corredores estreitos eleva o risco de acidentes de trabalho e danos à infraestrutura, problemas que a automação intra-fábrica móvel resolve com precisão matemática.

AGV vs. AMR: qual a melhor escolha para o seu layout?

O AGV (Automated Guided Vehicle) segue caminhos físicos fixos (fitas magnéticas ou fios), sendo ideal para rotas repetitivas e de alto volume, como levar matéria-prima do almoxarifado para o corte.

Já o AMR (Autonomous Mobile Robot) utiliza navegação natural (SLAM) e sensores para desviar de obstáculos e recalcular rotas em tempo real. Para fábricas de móveis com layouts dinâmicos ou células de produção flexíveis, o AMR costuma oferecer maior versatilidade, embora o AGV ainda reine em operações de carga pesada e rotas estáveis.

Saiba mais: Robótica industrial: o que é, principais aplicações e vantagens

Principais aplicações dos robôs na logística de móveis

A versatilidade dos veículos guiados automáticos na indústria moveleira permite cobrir diversas etapas do processo produtivo. Não se trata apenas de mover caixas, mas de integrar o fluxo de materiais pesados e delicados.

Transporte de chapas e painéis

A movimentação de grandes painéis de MDF ou MDP é crítica. Robôs do tipo Underride (que entram embaixo do carrinho) ou empilhadeiras autônomas são capazes de elevar cargas de toneladas com total estabilidade. Isso elimina a quebra de cantos e riscos na superfície das chapas, comuns no manuseio humano.

Abastecimento de linhas

Imagine o AGV pegando a chapa na seccionadora e levando para a coladeira de borda sem intervenção humana. Essa integração garante o Just-in-Time interno: a máquina nunca para por falta de material e nem fica abarrotada de estoque em processo (WIP) ao seu redor, liberando espaço valioso no chão de fábrica.

Logística de kits e sobras

Além da matéria-prima, os robôs são essenciais para levar kits de ferragens do almoxarifado para as bancadas de montagem. Outra aplicação inteligente é a gestão de resíduos: AGVs podem transportar caçambas de sobras e serragem para a área de descarte automaticamente assim que sensores indicam que o recipiente está cheio.

Leia também: Aplicação da robótica na indústria: quais são os próximos passos?

Como implementar robôs AGVs na logística interna da sua fábrica de móveis?

A implementação bem-sucedida exige planejamento. Não basta comprar o robô; é preciso preparar o ambiente. O primeiro passo é entender que a logística interna com robôs AGVs em fábricas de móveis depende de um ecossistema conectado.

Mapeamento de fluxo e infraestrutura

É crucial analisar a qualidade do piso. Desníveis e buracos podem travar os robôs ou causar instabilidade na carga. Além disso, deve-se definir o tipo de guiagem: para ambientes com muita serragem, a navegação a laser deve ser calibrada para evitar “falsos obstáculos”, ou optar-se por guiagem magnética embutida no piso.

Integração de sistemas

O robô precisa saber o que buscar e quando. A integração com o WMS e o ERP da fábrica permite que, ao finalizar uma ordem de produção na seccionadora, o sistema chame automaticamente o robô para levar o lote à próxima etapa, sem que o operador precise apertar um botão.

Calculando o Retorno sobre Investimento

Para aprovar o projeto, o cálculo do ROI deve considerar três pilares: redução de FTE (Full Time Equivalent) em transporte, aumento da disponibilidade de máquina (menos paradas esperando material) e, principalmente, a redução drástica no scrap (perda de material por avaria).

Abaixo, um comparativo para visualizar os ganhos:

| Critério | Transporte Manual / Empilhadeira | Transporte via Robôs AGV/AMR |

|---|---|---|

| Custo Operacional | Alto (Salários, encargos, turno extra) | Médio (Energia, manutenção, licença) |

| Danos ao Material | Frequente (Batidas, quedas, riscos) | Quase Nulo (Movimento suave e preciso) |

| Segurança (NR-12) | Risco elevado de atropelamento/lesão | Sensores 360º e parada automática |

| Disponibilidade | Limitada a turnos e pausas | Operação 24/7 (Carga de oportunidade) |

Veja também: Aplicações da Engenharia Robótica na indústria

Como escolher o fornecedor ideal de robôs AGVs para a indústria moveleira

A escolha do parceiro tecnológico é tão importante quanto a escolha do robô em si. Na indústria moveleira, não basta que o AGV funcione no showroom do fornecedor; ele precisa operar com eficiência em um ambiente com partículas em suspensão (pó de madeira), vibração e layout dinâmico.

Muitos gestores cometem o erro de olhar apenas para a capacidade de carga (kg) e o preço, esquecendo-se do pós-venda e da integração de software.

Um fornecedor qualificado deve atuar como um consultor, ajudando a desenhar o fluxo lógico da fábrica e garantindo que o “Fleet Manager” (gerenciador da frota de robôs) converse fluentemente com o seu ERP ou WMS.

Além disso, verifique a nacionalização do suporte. Esperar semanas por uma peça de reposição importada pode parar sua linha de produção inteira.

Para facilitar sua tomada de decisão, preparamos um checklist visual com os requisitos obrigatórios para homologar um fornecedor neste setor:

Checklist para escolher o fornecedor de robôs AGVs ideal

Utilize este guia rápido nas reuniões de prospecção para filtrar os parceiros mais preparados para o chão de fábrica moveleiro:

HARDWARE E ROBUSTEZ

- [ ] Grau de Proteção (IP): O robô possui vedação adequada (mínimo IP54) contra entrada de pó de madeira e serragem nos componentes eletrônicos?

- [ ] Adaptação de Carga: O fornecedor oferece customização do topo do robô (top module) para carregar chapas grandes ou racks específicos da sua fábrica?

- [ ] Tipos de Bateria: Utiliza baterias de Lítio com carregamento de oportunidade (carrega rápido nas pausas)? Isso evita trocas manuais ou necessidade de sala de baterias ventilada.

SOFTWARE E INTEGRAÇÃO

- [ ] Conectividade: O sistema de gestão da frota possui API aberta para integração com ERP/MES?

- [ ] Simulação Prévia: O fornecedor cria um “Gêmeo Digital” para validar rotas e dimensionamento da frota antes da compra?

- [ ] Usabilidade: A interface para criar novas rotas é intuitiva ou exige programador sênior sempre que houver mudanças no layout da fábrica?

SUPORTE E PÓS-VENDA

- [ ] Estoque Local: Há peças críticas (sensores, rodas, placas) disponíveis no Brasil?

- [ ] SLA de Atendimento: Qual o tempo máximo de resposta contratual em caso de parada?

- [ ] Treinamento: O pacote inclui capacitação para manutenção interna realizar intervenções básicas (Nível 1)?

Leia mais: Automação Robótica de Processos: benefícios da RPA na indústria

Quais são os desafios dos robôs AGVs na logística interna de fábricas de móveis?

O maior inimigo da robótica na marcenaria industrial é a poeira. O pó de madeira pode cobrir sensores ópticos e refletores, “cegando” o robô. Por isso, é vital escolher fornecedores de robôs industriais que ofereçam equipamentos com grau de proteção IP adequado (vedação contra poeira) e sistemas de autolimpeza das lentes.

Outro desafio é a segurança e a convivência homem-máquina. A adequação à NR-12 é obrigatória. Os robôs devem possuir scanners de segurança que detectam a presença de operadores e reduzem a velocidade ou param imediatamente, garantindo um ambiente colaborativo e livre de acidentes.

Entenda: Robôs para ambientes sensíveis são necessários em muitas indústrias

Qual o futuro da automação da logística interna industrial?

O futuro aponta para frotas colaborativas gerenciadas por Inteligência Artificial. Diferente de hoje, onde os robôs seguem regras rígidas, a IA permitirá que a frota “converse” entre si para otimizar o tráfego em tempo real, evitando congestionamentos nos corredores principais da fábrica.

Além disso, a tendência é a popularização de robôs híbridos, capazes de manipular peças (braços robóticos sobre bases móveis), realizando não apenas o transporte, mas também o abastecimento físico da máquina, fechando o ciclo da automação total no conceito de Indústria 4.0.

Robôs AGVs como diferencial competitivo na indústria moveleira

Investir na logística interna com robôs AGVs em fábricas de móveis é uma decisão estratégica que impacta diretamente a margem de lucro.

Ao reduzir perdas de material nobre, aumentar a segurança e garantir um fluxo contínuo de produção, sua fábrica se posiciona um passo à frente da concorrência, pronta para escalar a produção com qualidade e eficiência.

Gostaria de explorar mais sobre a logística interna com robôs AGVs? Continue acompanhando os conteúdos do A Voz da Indústria, o portal de conteúdo das feiras EXPOMAFE e FEIMEC, e descubra estratégias e insights do setor industrial.

Leia também

- Indústria 5.0 e as demandas do mercado brasileiro

- Tecnologias de usinagem avançada: conheça as principais e saiba como aumentar a precisão dos processos

- Indústrias e o ecossistema de inovação: qual a importância da relação?

- Aplicações da robótica colaborativa na indústria: mais segurança e eficiência

- Tecnologias de usinagem avançada: conheça as principais e saiba como aumentar a precisão dos processos

- Como inserir tecnologias para segurança no trabalho na indústria metalmecânica?

- IoT na projeção financeira: como tecnologia ajuda na gestão de indústrias?

- ISO da inovação para indústrias: o que você precisa saber

- Hologramas: oportunidades para o mercado e para a indústria

- Como a rastreabilidade de dados fortalece a gestão industrial e a tomada de decisões